Gestion Lean des déchets

Une approche Lean de la gestion des déchets permet de réduire les gestes quotidiens qui ne créent pas de valeur. La gestion Lean des déchets permet aux entreprises d’économiser du temps, de l’espace et de l’argent en améliorant leur efficacité.

Pratiques inefficaces de gestion des déchets

Dans de nombreuses entreprises, il est courant de collecter les déchets ou les matériaux de recyclage, tels que le carton et le plastique, dans de petits conteneurs tout autour de l’installation. Ceux-ci sont indiqués sur l’image de droite par de petits points bleus.

Plusieurs fois par jour, les déchets doivent ensuite être collectés et transportés vers un ou plusieurs conteneurs extérieurs, où ils doivent encore être triés et traités par pliage ou découpage et à nouveau chargés dans un conteneur ou un compacteur.

Il en résulte un flux de travail interrompu et inefficace. Il y a une probabilité plus élevée de tri incorrect et un risque plus élevé d’accidents internes, en particulier lorsque le matériel est transporté par chariot élévateur à fourche (FLT).

Les poubelles externes standard présentent plusieurs inconvénients

Lorsque les entreprises utilisent des conteneurs à déchets externes pour la collecte des déchets, il y a plusieurs inconvénients:

• Beaucoup de temps perdu en rapport avec le transport du matériel vers les conteneurs externes et temps de chargement supplémentaire

• Le carton non compacté, le plastique PSE (polystyrène) occupent un espace inutile et signifient plus de conteneurs ou de collectes coûteuses

• Coûts de collecte constants : le conteneur est vidé, qu’il soit plein ou non

• Mauvais matériau dans le mauvais conteneur ! Un tri incorrect signifie un coût supplémentaire

L’approche Lean consiste à rationaliser les flux de travail en éliminant les processus inutiles, en réduisant les déplacements internes et externes et en apportant des améliorations continues.

Les processus Lean sont standard dans les environnements de production, mais peuvent également être utilisés de manière très avantageuse dans d’autres secteurs.

Avantages de la gestion Lean des déchets

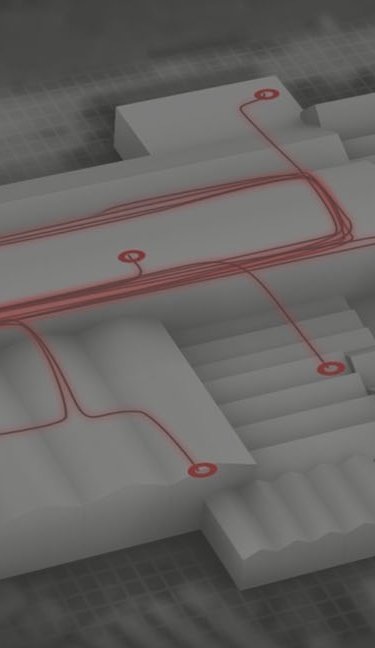

Mil-tek utilise les principes Lean lorsque nous adaptons nos solutions de gestion des déchets. Avec une solution de gestion des déchets fondée sur les principes Lean, nos presses à balles pneumatiques sont installées directement à la source des déchets, aussi près que possible de la zone de déballage – comme le montre l’image à droite.

Les déchets peuvent alors être manipulés immédiatement, directement dans une presse à balles pour carton ou une presse à balles pour plastique, sans qu’il soit nécessaire de les plier ou de « marcher avec » jusqu’à un conteneur. Dans la presse à balles, les déchets sont compactés à 90 %. Il est vidé en toute sécurité et facilement lorsqu’il indique une balle pleine. Les balles compactées peuvent être facilement stockées et récupérées plus tard pour être recyclées.

Le résultat de la gestion des déchets Lean est un flux de travail beaucoup plus efficace, où vous économisez beaucoup de temps et d’espace sur votre gestion des déchets, ainsi que des économies sur les conteneurs et les collectes.

La gestion Lean des déchets minimise également l’utilisation des chariots élévateurs

Les accidents du travail liés à la conduite de chariots élévateurs sont fréquents et, dans de nombreux cas, ces accidents entraînent des conséquences graves. Le risque d’accidents avec la conduite FLT devient plus important s’il y a un mélange de circulation piétonne et routière, aggravé lorsqu’il y a de l’encombrement dans la zone de transport.

Une approche Lean de la gestion des déchets, où les déchets sont compactés à la source, réduit considérablement le besoin de conduire un chariot élévateur et se traduit par des niveaux de sécurité plus élevés.

Réduire les trajets en camion de 10:1

En compactant le matériau avant de le transporter, vos trajets peuvent déplacer 10 fois plus de matériau. Réduire les trajets réduit donc les accidents, améliore l’efficacité et réduit les coûts.

4 principes Lean importants

Ici, vous pouvez avoir un aperçu des 4 principes Lean de base, que Mil-tek utilise principalement lorsque nous adaptons une solution de gestion des déchets.

« Kaizen » – améliorations continues

Il s’agit d’apporter des améliorations constantes impliquant toute l’équipe. De nombreuses entreprises utilisent des «tableaux Kaizen» pour gérer la progression des nouvelles idées Kaizen afin d’améliorer l’efficacité. Les améliorations ne doivent jamais se faire au détriment du produit final pour le client.

« 8 types de déchets »

Le transport et le déplacement, Inventaire, Mouvements et gestes, Temps d’attente, Surproduction, Opérations inutiles, Défauts et erreurs, Compétences inexploitées.

« Cartographie des flux de valeur »

Cartographier les flux de production ou d’autres processus en vue d’identifier les domaines qui peuvent être améliorés ou rendus plus efficaces.

« 5S » – un outil pour créer un système et commander

Supprimer, Situer, Nettoyer, Standardiser, Suivre. En travaillant avec 5S, vous pouvez obtenir : une meilleure ergonomie, un environnement de travail amélioré, une meilleure qualité, un gain de temps, une productivité accrue, le bien-être des employés, etc.

Vous voulez en savoir plus sur Lean?

Vous-êtes devenu curieux de savoir comment optimiser votre gestion des déchets après l’approche Lean, gagnant ainsi beaucoup d’avantages et d’économies ?

Contactez-nous via le formulaire ici et nous reviendrons bientôt.